随着城市现代化的发展以及人民生活水平的提高,我国的农业生产进人了一个新时期。同时,农业上的需求也使农药工业快速发展。农药生产属于精细化工范畴,生产过程较复杂,反应步骤多,原材料消耗量大,因此生产过程中有大量“三废”产生.

江苏某药业企业年产5000t乐果、年产2000t稻丰散,在生产过程中,有恶臭、甲醇、甲苯、非甲烷类总烃,HCl, HBr, Br2等有害物质产生。在原来的生产线中,虽然配备了废气治理和净化设施,但效果欠佳,难以满足现行的大气污染排放标准,造成了严重的经济损失和社会不良影响。因此,农药厂如何更加有效控制废气是巫待解决的问题。

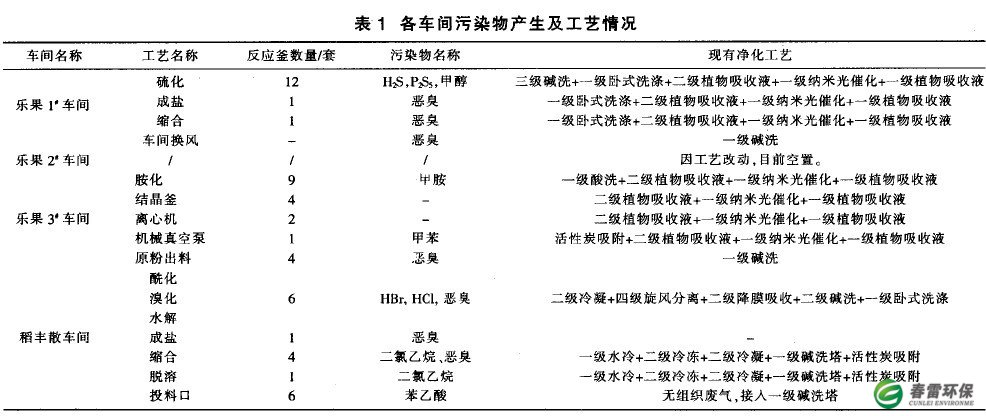

一、废气产生及工艺情况

该公司共有4个车间,分别是乐果1#,2#,3#车间和稻丰散车间,各车间污染物产生及工艺情况,见表1。车间大部分工艺废气都进行有组织收集,但也有少部分生产装置存在无组织废气排放现象。

二、企业废气治理现状及存在问题

2.1废气收集系统

乐果、稻丰散生产装置均按相关环保要求对生产过程中产生的大部分废气设置了收集管线,并根据废气性质不同分别设置了废气净化处理装置,但仍存在部分问题。

(1)乐果1#车间一楼部分设备老旧,加料过程硫化物存在无组织排放,加之车间内通风性较差,需引起重视。硫化钠残液池也有一定程度的无组织排放,需一并予以收集。

(2)乐果2#车间现已经停产,但原有的反应釜、废气管、真空泵等设施中依然残留有含硫中间体,存在无组织排放,需进行清洗或更换,部分废弃不用的管道可以直接予以拆除。

(3)稻丰散车间目前生产工艺未进行大幅度改造,各废气排放点均已进行初步收集,但由于废气排放点较多,生产工艺设备落后,因此该车间的废气收集整改工作需从源头开展。

2.2废气净化工艺

企业目前主要废气治理手段包括水洗、碱洗、冷凝、植物液喷淋除臭、纳米光催化、活性炭吸附等,上述工艺对C12, HC1, HZS等酸碱污染物具有良好的净化效果,对甲苯、二氯乙烷、甲醇等有机物具有一定的净化效果。本产品中乐果、稻丰散及其中间产物具有明显恶臭,且嗅阂值较低,附着力强,对周边大气环境质量有较大的影响,净化要求较高。乐果1#,3#车间有机物沸点低、不易冷凝、处理成本较高,含硫、含磷等有机物仅通过常规水洗或碱洗吸收效果较差,植物吸收液与纳米光催化装置实际处理效果较为有限。稻丰散车间活性炭吸附净化装置存在诸多问题,HC1和HBr等气体对设备腐蚀严重,且废气中含有大量的大分子有机颗粒,其具有较强赫附性,易造成活性碳失活,再生困难。因此现有设备处理效

果不能完全符合相关标准的要求,经处理后的有机废气仍然难以达标排放,上述处理工艺需要进一步加以改进。

三、废气处理系统改造

3.1废气收集系统改造

(1)对乐果1#车间各废气排放点进行密闭处理减少该场所废气的无组织排放。

(2)对乐果2#车间对短期不再使用的反应釜进行清洗,对部分废弃不用的管道(尤其是物料输送管道)、真空泵等设备予以拆除。

(3)重点对稻丰散生产工艺过程进行技改,改造内容主要涉及生产工艺的连续化、取消现有水喷射泵、取消二氯乙烷使用等,从而在源头上减少污染物的排放。

3.2废气净化工艺改造

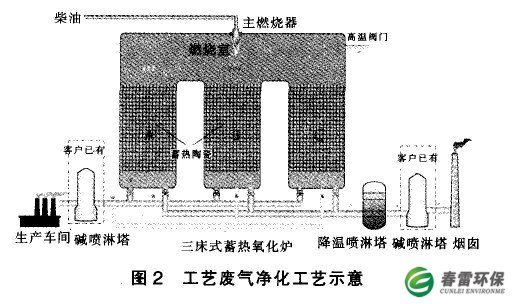

原有的工艺对废气净化处理效果较差,为此,本方案拟采用蓄热焚烧炉(Regenerative ThermalOxidizer, RTO)设备对废气进行后续处理.RTO设

备的设计风量为10000m³/h。

根据本项目提供的废气工况条件及试验测定,废气中含HCl, HBr, H2S等水溶性酸性污染物,因而需添加碱洗工艺作为前/后处理方案,本方案采用

“碱喷淋+RTO+碱喷淋”的工艺路线,设备设计方案见图2。

四、废气净化效果分析

本项目中所排放的HZS和二氯乙烷分别属于该市禁止排放和严格控制排放污染物,因此本文重点对其净化效果进行分析。

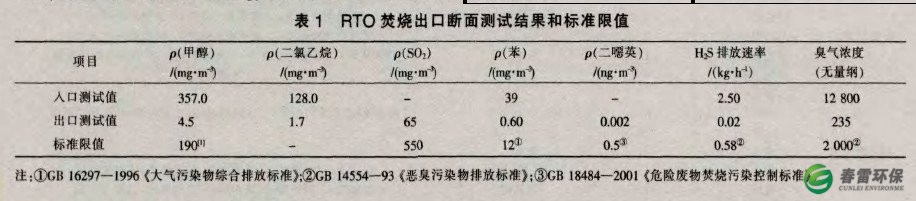

对排放的H多和含二氯乙烷废气,由于RTO炉净化温度通常在800土50℃以上,因此该工艺对硫化物和芳烃的总体净化效率较高,经过RTO炉焚烧处理后,废气中的Hz5或其它含硫化合物均氧化成SOz,氯烷烃在高温下则被氧化分解成COz、水和HCl对废气中的HCl和S02.本方案采用一级碱洗加以吸收净化。因此经过改造后的净化系统,对HzS和二氯乙烷等有机物净化效率持久稳定,在RTO焚烧出口分别进行了2次测试,结果见表1.

从表1可以看出,经焚烧处理后,各类废气排放浓度或排放速率均远低于相应标准限值,可实现达标排放。

五、项目经济分析

本项目设计风量10000m³/h , RTO焚烧系统总投资约158万元。投入运行后,总运行费用合计为6011元Id,其中电费1766元Id,药品费约为2 540元/d,耗材费用385元/d,二次污染处置费用1320元/d,企业平均每天净利润10万元,废气设备运行费用占总利润的6%,因此上述运行费用合理可行。

六、结论

经过上述方案改造后,该公司生产过程中的废气污染大大减少,废气能达标排放,恶臭扰民现象基本得到消除,具有较好的环境效益和社会效益。该工程对类似废气治理具有较大的实际参考价值,前景良好。