目前汽车涂装主要采用三涂层、三烘干涂层体系,即阴极电泳底漆、中间涂层、面漆。电泳烘干后主要有醇、醚等有机挥发性气体,面漆各工序均需进行烘干处理,烘干工序有大量的有机废气排放,主要污染因子为二甲苯、乙酸乙酯。以上废气带有一定的气味,污染空气环境,针对以上废气特点,采用焚烧废气处理,并用废气焚烧能量循环提供到烘干系统。

1、废气来源及性质,汽车涂装工艺简介:

1.1喷涂前处理

脱脂:主要将焊接总成的白车身进行清洗,用预脱脂及脱脂液(氢氧化钠、磷酸三钠)溶除白车身及辅件表面上的油脂。一般用热碱液清洗和有机溶剂清洗,碱液由强碱、弱酸、聚合碱性盐(如磷酸盐、硅酸盐等)、表面活性剂(阳离子型或非离子型)等适当配合而成。表面调整:表调剂一般采用硫酸钛胶体溶液,使需要磷化的金属改变表面微观状态,促使磷化过程中形成结晶细小、均匀、致密的磷化膜。磷化:通过化学反应在金属表面形成一层非金属的、不导电的、多孔的磷酸盐薄膜,磷化膜可显著提高涂层的附着力、耐蚀性和耐水性。

1.2电泳

经磷化处理的白车身底漆采用防腐性能高的阴极电泳涂漆,进入烘干室,烘干温度约为140℃,烘干过程醇、醚等有机挥发性气体。

1.3中面涂:

中涂漆和面漆的工艺中使用含二甲苯、酉旨类等有机溶剂的涂料、漆料。进入烘干室,烘干温度约为140°C,烘干室废气中主要废气是污染物是二甲苯,和喷漆室废气不同,烘干室废气中二甲苯等有机物质的含量较高,温度也较高,而其排风量较小,有利于有机废气的净化处理。

烘干室中烘干过程醇、醚、二甲苯等有机挥发性气体,有机废气的治理技术较成熟,主要有催化燃烧和热力直接燃烧等方式。在生产稳定的情况下,采用催化燃烧处理是比较经济的。但由于实际生产过程的不连续性,有机物浓度波动较大,采用催化燃烧往往效果不尽人意,对此本工程采用直接燃烧法

2、汽车涂装烘干废气处理:

燃烧是一种快速的氧化反应,并且伴随着光和热的激烈化学反应过程,燃烧速度取决于燃烧温度。在有氧存在的条件下,当混合气体中可燃组分浓度在燃烧极限浓度范围内时,一经明火点燃,可燃组分即进行燃烧。由于燃烧过程为放热过程,所以当燃烧进行时,燃烧温度可高达1 100℃以上。工业废气中可燃组分浓度一般不在爆炸极限范围内,燃烧温度达不到600°C,必须对其进行预热,在点燃以后由于燃烧放出的热量足以维持燃烧的温度,可使燃烧持续进行下去。

在直接燃烧中,有机废气中有害的可燃组分经氧化生成CO2和H2O,但不同组分燃烧氧化条件完全不同,大部分有机物,在温度为590℃-820 °C,停留时问为0.1 s- 0.3 s即可反应完全,而CO和浓的碳烟粒了则需要较高的温度和较长的停留时间,因此,温度和停留时问是影响直接燃烧的重要因素

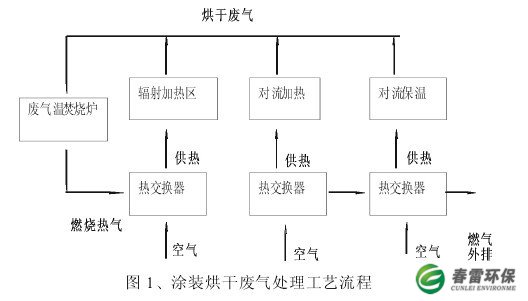

涂装烘干废气处理就是在以上基础上进行,涂装烘干废气处理工艺见图1

涂装烘干工艺废气处理工艺简介:

汽车车身喷涂以后分别进入辐射加热、对流加热、对流保温,在此过程中温度一般保持在140°C左右,产生一定量的有机烘干废气,在加热区域的前后端分别设置白动风幕,通过抽风机系统将有机烘干废气送到燃烧废气焚烧炉,用有机烘干废气充当氧化剂进行充分燃烧,有机废气燃烧后生成二氧化碳和水,燃烧炉内最高温度可达750°C,燃烧废气出口温度达到500℃左右,该燃烧废气通过热交换器将热量传输到辐射加热、对流加热、对流保温,从而达到烘干有机废气进行无害焚烧处理,并对热量的循环利用,使热量损耗降为最低,达到节能、降耗、减排、增效的目的。

主要工艺设备:

①废气焚烧炉

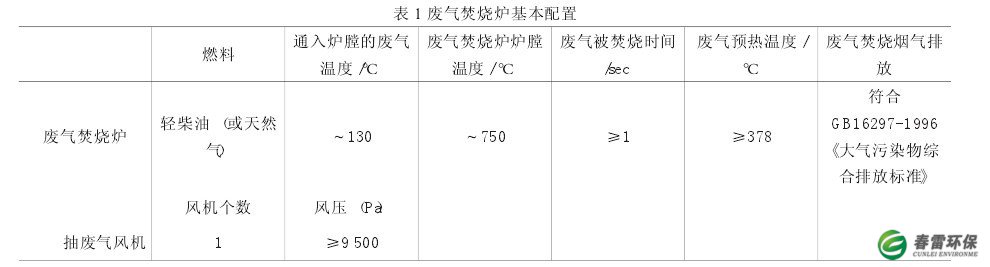

废气焚烧炉主要包括:空气预热器和废气燃烧室,其基本配置要求见表1

空气预热器包含在焚烧炉内,是为了使预热的废气温度达到最佳值,使整个燃烧系统达到最经济的运行。在预热器内所以管道及材料都是根据废气温度和成分选择的,保证在设定温度和负载的情况下能够正常运行。废气预热器具有足够的换热面积,可以保证在正常工作状态下将进入废气焚烧炉的废气预热到378℃以上,从而确保最经济的燃烧作业。废气预热器及其管道采用牌号1.4541的耐热钢板和耐热钢管制成,钢板厚度大于等于2mm,钢管厚度大于等于1.5mm,保证在正常工作状态下的使用寿命达到二十年以上。

直接燃烧法是利用焚烧炉的高温和废气在燃烧室里停留的时问将废气中的污染物质转换为二氧化碳和水。大容量的耐高温不锈钢炉体的应用延长了设备的工作寿命。带调节阀的高温气体旁路安装在燃烧室后部,用于将预热的废气温度调节到最佳值。燃料燃烧和废气焚烧室设计为圆筒状结构,便于白由热膨胀,采用牌号1.4841的耐热钢板制成,钢板厚度大于等于4mm,保证在正常工作状态下的使用寿命达到二十年以上。

燃烧器系统应配置各种必要的安全切断阀、压力调节器和压力表。根据有关的安全规范燃烧器安全控制系统包括以下部件:

(1)低位过程空气压力开关;

(2)低位燃烧空气压力安全开关;

(3)低位燃料压力开关;

O)高位燃料压力开关;

(5)手动调节燃料安全切断阀;

(6)火焰故障安全系统;

②热交换器:

最常用的热回收方式是采用补给空气加热器,即利用焚烧炉废气的热量来加热烘干区,热回收率相当乐观,并节约相当的燃料;

③其他

本工艺设计需要两道风幕,以减少烘干有机废气无组织排放以及减少烘干热量损失,各种连接管道采用高保温材料,以达到最小的热量损耗。

本工艺设计操作要点:

①为保证燃烧所需氧气量,循环风量不大于总风量的80%,多余热风经适当换热器后外排;

②控制废气浓度为爆炸下限的25%以下,最好为爆炸下限的10%左右;

③排风管道气体流速应不小于5m/s,以免回火;

④废气管道应保温,已减少油烟x附管道,并要及时清除管道内的油垢,以免着火;

⑤系统中设有的防爆门、防爆板等泄露装置应保证完好无损;

⑥烘干区工作后,应及时开启风机,以免废气积蓄

结论:

本工程的电泳底漆、中面涂烘干室均采用直接燃烧,有机物的排放均可达到《大气综合排放标准》的二级排放标准和排放速率的要求,有机物净化效率达到95%以上,充分利用燃烧热能,投资费用和运行费用比较低的特点。