由于再生胶的生产成本低,并且可以代替部分橡胶用于橡胶制品,因此近几年再生胶的生产发展很快目前全国有300多家工厂生产再生胶,仅唐山就有近十家。由于生产厂家投资少,规模小,设备简单,大多数工厂在生产过程中,所产生的有害废气未经处理就排放到空气中,给周围环境尤其是大气环境带来了较大的影响。 寻找一种简单可行的治理再生胶废气的方法显得较为迫切。对于废气的处理主要有两大类方法,一是吸附回收法,二是燃烧法。对于吸附回收法的吸附物质活性炭来讲,它的原料价格低,吸附量大,吸附速度快,并且失效的活性炭还可以再生。但是,吸附回收法的流程较复杂,考虑到生产的实际情况和企业的经济效益,笔者认为采用燃烧法较为可行,现简介其工艺流程。

1、工艺过程

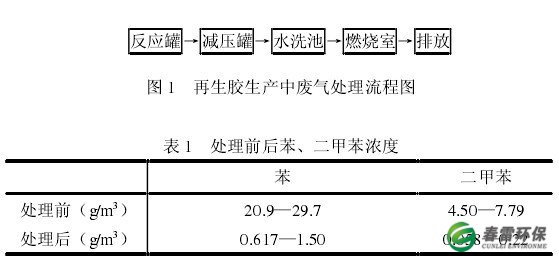

再生胶生产中排放的有机物种类很多,主要有苯、二甲苯等。这与反应罐中加入煤焦油有关。反应罐内压力约为15kg/cm2,温度为180℃,废气的压力较大,温度较高,考虑安全等问题,可采用水池做缓冲、减压和初步洗涤。为了减小水池的压力,在废气进入水池之前加一减压罐。为了防止爆炸,水池上方应采取防爆措施。反应罐排出的废气经过减压、水洗后进入锅炉燃烧室。其流程如图1所示。

2、治理效果

2.1有害成份分析

有机物苯、二甲苯采用燃烧法处理后,用气相色谱法进行测定。

2.2测定结果

反应罐排放废气经过燃烧等处理,有机物苯、二甲苯浓度分别减少92.8% , 95.1%以上,数据见表1.

3.影响处理效果的主要因素

3.1燃烧室的温度

燃烧室温度的高低直接影响废气的处理效果。因为脱硫反应废气排入为问歇式,每2~3h为一次,排放时问约为20min,所以在脱硫罐放气时,一定要把燃烧室温度调整到较高水平(约400 0C),使燃烧较为充分。

3.2排气口在燃烧室内的位置及大小

排气口在燃烧室内的位置、大小对处理效果影响也很大。排气口要置于燃烧室内温度最高处(大约400 0C,且排气口呈多孔形状,直径为7cm,以

便废气充分燃烧。

3.3管路畅通、不堵不漏

废气进入水池之前采取措施,防止胶粉等堵塞管路,使气体带出的胶粉滞留在减压罐中。从水池到燃烧室的管路要有一定的坡度,因为较高温度的废气经过水池,使水温升高,水蒸气在管路中冷凝下来,管路有一定的坡度可使冷凝水流回水池。

4结论

4.1采用燃烧法处理再生胶废气,方法简单、投资少、效果好,使苯、二甲苯等有害气体去除率高。

4.2脱硫罐每次反应需水约150Kg,由水池补充水,使高浓度有机废水得到充分利用,整个过程无废水排放。

4.3用于加热脱硫罐的锅炉又可作为废气的燃烧室,使生产和废气处理形成良性循环,节约了能源。

采用本方法对再生胶生产中所产生的废气进行治理,必将产生很好的经济效益和社会效益。