1、前言

石化污水处理场拥有水质调节池、隔油池、浮选池、生化曝气池等污水处理设施,用于脱除污水中的油、COD,氨氮等。在脱除水中污染物的同时,也产生了严重的大气污染,其主要的污染成分有挥发性有机物、硫化氢、有机硫化物、氨等。这些物质嗅觉ICJ值低,对人的危害大,可能引发呼吸道、消化系统、生殖系统等疾病;污染严重时,会使人头痛、恶心、呕吐等。中石化安庆分公司和有关科研院所合作,成功开发了脱硫及总烃浓度均化—催化燃烧技术,用于石化污水处理场恶臭污染物的治理,取得了满意的效果。

2、石化污水处理场臭气污染状况分析

2.1污染物组分及浓度

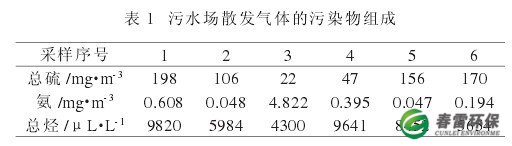

石化污水处理场恶臭的产生主要源于废水中含有的挥发性有机组分。通过对污水处理场挥发废气的分析发现,其组分主要包括烃类物质、硫化氢、有机硫、氨等。表1为污水处理场散发废气组成。

通过详细分析发现,污水处理场废气中的硫化物成分极其复杂,气体中的总硫除硫化氢、甲硫醇、乙硫醇、甲硫醚、二甲二硫等组分外,还包含相当多的没有定性、定量的有机硫化物。

为详细了解污水处理场废气中总烃的单体烃构成,采用毛细管柱/FID检测器气相色谱仪和测定汽油的PONA软件来确定气体中各单体烃,以归一法计算各单体烃占总烃的相对百分含量,再结合总烃测定仪测定的总烃浓度,计算各单体烃在气体中的浓度,并以总烃浓度计。依照这个方法,在装置运转过程中对催化燃烧反应器进口废气做了采样分析,发现废气中烃类化合物以烷烃为主,占总烃的46.7% ,其次是芳烃、环烷烃,各占22.0%和21.2%,烯烃仅占3.0% o碳数分布一般在C1~C8范围内,集中在C5~C7, C7 C6和C5所占百分数分别为42.3% ,33.1%和9.1 %,低于C4或高于C8的不足5%.

2.2污染物浓度的波动性

污水处理场挥发的有机废气不仅组分复杂,浓度变化也很大。这是由于上游来水水质和水量的不稳定造成的。特别是在装置开、停工期间或处于事故状态,待处理的污水水量大,水中油组分也较大,从而造成了废气浓度和气量的较大波动。

2.3污染物散发量

理论上,总进口、调节池、隔油池散发的气量与以卜因素有关:①污水中夹带或溶解的气体释放;②浮油的挥发;③池底泥厌氧发酵产生甲烷和二氧化碳等。其中,浮油的挥发类似于油罐的“呼吸”损失,可以参照有关公

式对散发气量进行估算。总进口散发气体以夹带或溶解气体释放为主,隔油池以浮油挥发为主,(事故)调节池以池底泥厌氧发酵产生甲烷和二氧化碳等为主。

设计工业装置,污染物散发量最好通过实测确定。中国专利00211038.5介绍了一种污水处理池废气测量装置。平流隔油池、浮选池的废气量大致在20003000Nm³/h,对应的总烃浓度大致在4600 -8000u L/L。如果进一步减少引气量,在部分气体从封闭盖板通气孔和缝隙中散发到周围环境中的同时,气体中的总烃浓度也会升高。

3、催化燃烧处理工艺

中石化安庆分公司经对污水处理场污染物组成、性质、特点进行详细分析研究后,设计了脱硫及总烃浓度均化—催化燃烧处理工艺。

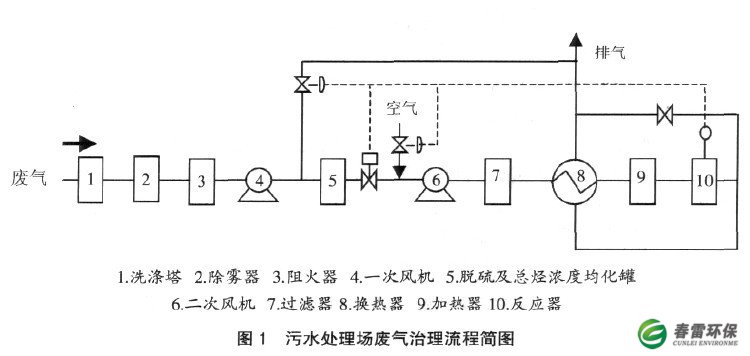

3.1装置流程

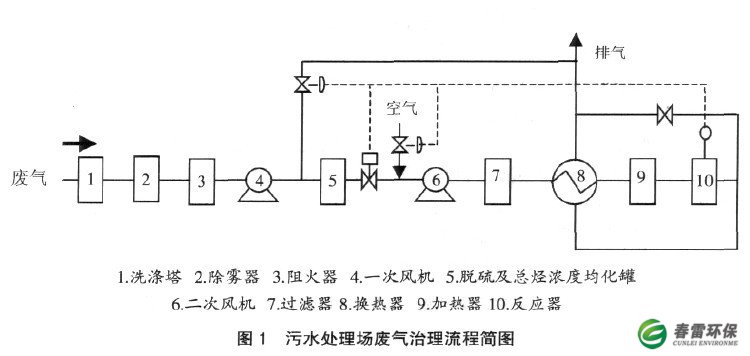

以污水处理场隔油池、浮选池散发气体为处理对象,以散发气体中的硫化物、总烃类化合物等污染物的去除为目的,确定如图1所示的工艺流程。

工艺流程中来自隔油池、浮选池等的废气,依次通过洗涤塔、除雾器、阻火器、一次风机、脱硫及总烃浓度均化罐、二次风机、过滤器、换热器冷流体一侧、加热器、催化燃烧反应器、换热器热流体一侧,最后通过30米高排气筒排放。装置设计气体处理量为3000Nm³/h。催化燃烧反应器内装有蜂窝状Pt/Pd催化剂。

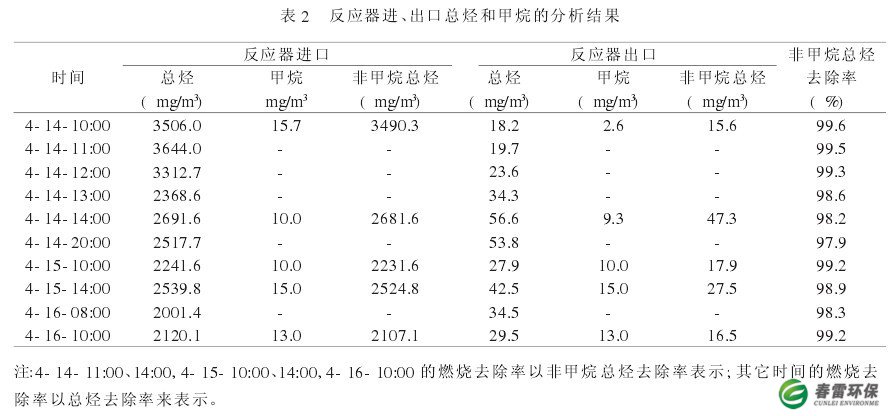

3.2催化燃烧反应器的处理效果

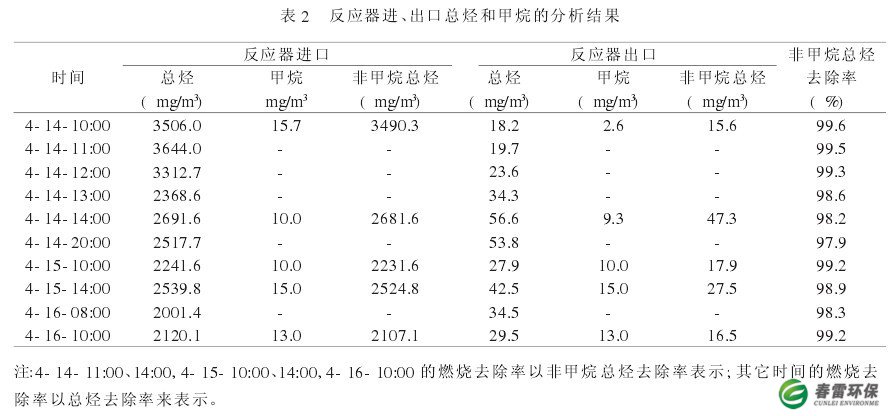

催化燃烧反应器作为木装置的核心设备,该单元的运行好坏直接关系木工艺的效果。在运行初期,催化燃烧反应器进、出口共采样10次。分析反应器进、出口总烃、甲烷等,见表2。

表2数据表明,在反应器气体处理量2000~3000m³/h,进口温度260 -280°C的条件卜,经过催化燃烧反应器处理,净化气体中的非甲烷总烃浓度符合我国《大气污染物综合排放标准)(GB16297- 1996)中规定的排放标准;总烃去除率和非甲烷总烃去除率均在97%以上。

3.3强化预脱硫效果

隔油池、浮选池等散发的挥发性有机废气适宜于采用催化燃烧技术处理,但其中硫化物易使催化燃烧催化剂中毒,因此,现有废气处理装置设有脱硫及总烃浓度均化罐,用于硫化物的脱除。脱硫及总烃浓度均化罐进口废气总硫浓度设计值为0~50 mg/m³,但安庆分公司污水处理场装置入口废气中总硫浓度经常超过设计值,严重影响脱硫及总烃浓度均化罐的脱硫效果,从而影响到催化燃烧催化剂的寿命和活性。为保证催化燃烧装置的长期稳定运转,在废气分水罐前增加一座洗涤塔作为强化预脱硫措施,可以减轻脱硫及总烃浓度均化罐的负荷,降低装置的操作费用,延长脱硫及总烃浓度均化剂和催化燃烧催化剂的使用寿命,确保装置长期稳定运转。如果废气中的硫化物浓度不是太高,即废气电微库仑法)硫化物浓度为0~40 mg/m³时,可以不开木装置;如果废气中硫化物浓度超过40 mg/m³时,则需要开启强化预脱硫装置,以保证催化燃烧装置的长期稳定运行。

洗涤吸收液采用工业水加NaOI}或碳酸钠、次氯酸钠)配制成5% ~8%的稀碱液或直接用液碱;吸收液循环使用,直至吸收液pH降到4~7时,再送到污水处理场总进口处理。吸收液经过塔上部的分散器分散后,沿填料流下润湿填料表面,废气自塔底向上通过填料缝隙中的自由空间与吸收液做逆向流动。在填料塔中废气与吸收液充分接触,废气中含硫污染物被吸收,从而使废气的含硫量大大降低。净化气通过塔顶部的除雾段去除所含的水分,然后进入废气分水罐和脱硫及总烃浓度

均化罐。运行结果表明,当保持吸收液中氢氧化钠含量在1%时,废气中的硫化氢几乎达到100%去除,其它硫化物也有一定的去除效果

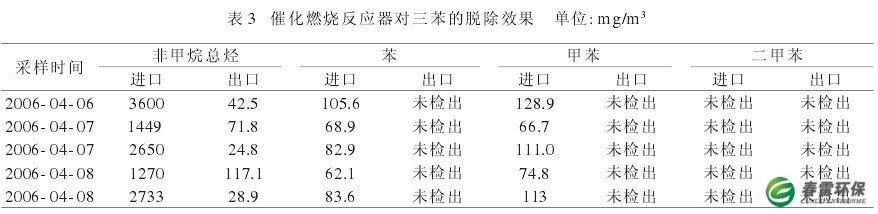

3.4该工艺对三苯的脱除效果

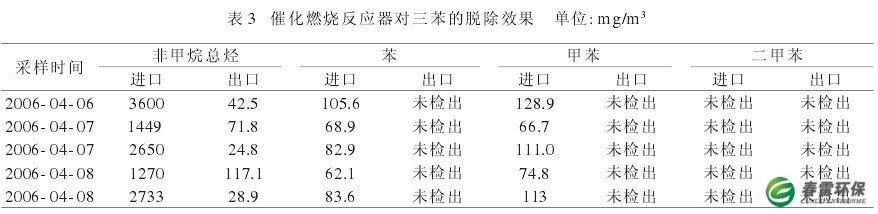

2006年4月,采样分析了催化燃烧反应器进、出口气体中苯、甲苯、二甲苯的浓度,考察了催化燃烧处理对三苯的脱除效果,结果见表3。

由表3数据可知,排放气中苯、甲苯、二甲苯和非甲烷总烃均符合我国《大气污染物综合排放标准》GB 16297一199限值。

4经济性和环境效益分析

4.1经济性分析

木装置的公用工程消耗有电和仪表风。装置的整体综合功率为21.351 kW,相当于一台功率为20kW风机的耗电量。按年运转300大,0.5元/kW0h计,则年耗电量仅为15万kW.h,用电费用为7.7万元。净化风主要用于装置气动蝶阀的用风等。

装置的试剂消耗主要是催化剂和脱硫及总烃浓度均化剂。一次装填进口催化剂费用约30多万元,使用寿命按4年计,年费用约10万元;如果采用国产催化剂,这项费用会降低。脱硫及总烃浓度均化剂一次装填投资约10万元,使用寿命预计2年,年费用约5万元。

装置的试剂消耗还包括强化预脱硫过程中氢氧化钠消耗和工业水的消耗。氢氧化钠的消耗量约为2.794吨/年,约5000元/年;工业水的消耗55.88吨/年,约100元/年。实际上,强化预脱硫装置的投用还会减少脱硫及总烃浓度均化剂的消耗,延长脱硫及总烃浓度均化剂和催化剂的使用寿命。如果不计设备折旧、人工费的情况卜,年运转费用约为23万元。

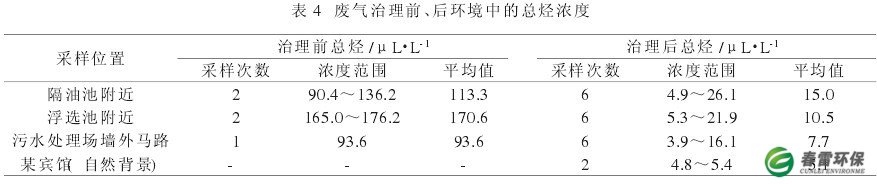

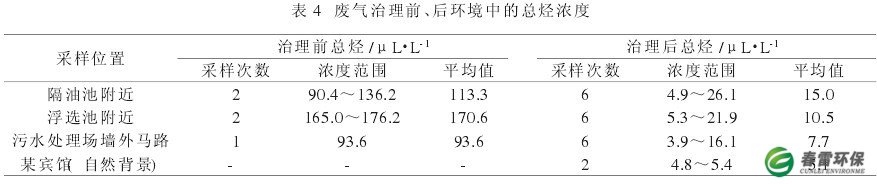

4.2废气治理对环境的改观

表4是废气治理前、后对空气的采样分析数据。数据表明,废气治理对隔油池附近、浮选池附近和污水处理场墙外马路边的空气质量均有明显的改善作用。与当地的自然背景值相比较,治理后污水处理场墙外马路边上的空气总烃浓度已接近当地自然背景值。

5结论

(1)污水处理场废气中含有苯、甲苯、二甲苯以及硫化物等污染物,采用催化燃烧技术,配套强化预脱硫、吸收及总烃浓度均化等预处理手段,能够治理污水处理场挥发产生的恶臭污染。

(2)在空速为10000 }-20000h-'反应器进口温度250°C以上的操作条件卜,污水处理场废气经催化燃烧处理后,排放气中非甲烷总烃、苯、甲苯、二甲苯等浓度均符合国家排放标准,非甲烷总烃去除率达到95%以上。

(3)处理装置经过二年的运转后,各设备、仪表工作正常,装置运转平稳,社会和环保效益显著。