1、前言

目前国内有多家港、台、外资电了线路板生产厂,其生产过程中有许多工序要用酸碱和有机溶剂进行加工处理,致使生产车问的空气中弥漫着酸、碱和有机溶剂的蒸气,明显感到有强烈的刺激性气味。产生的废气通常有4大类:酸性废气、碱性废气、铅烟和有机废气。这些废气刺激性很大,腐蚀设备和建筑物,且有机气体(主要成分为苯、甲苯、二甲苯)有剧毒,浓度虽低,但能在人体内积累,是‘致癌、致畸、致突变,的三致物质,严重危害人体健康。若直接排放到环境中,会造成大气污染。另外,得不到iSO 14001认证,其产品在国际市场上的销售也会因贸易壁垒问题而受到影响。为此,某公司在车问安装了通风换气设施,生产设备采用局部通风,车问是全面通风换气,酸、碱气体采用常规的吸收法进行了治理。但因有机废气难以吸收,已有措施并未取得预期效果。目前,对于低浓度有机气体,常用的治理方法很多,但由于该线路板厂有机废气产生点多,且这种有机气体的浓度很低,目前在国内外其治理仍是一个难题[La. s}。本工程选取广东某公司线路板厂处理难度大、产气量多的丝印区的低浓度有机废气进行试点治理。

2、工艺设计

洁净房丝印区存在的问题:洁净房丝印区已安装有空调装置,进出车问的风管装有高效过滤器。但丝印用有机油墨的溶剂挥发进入空气中,尽管起始浓度较低,但由于室内空气不断循环,污染物不断积累,致使循环空气受污染,室内感到有刺激性气味。

2. 1设计要求

由于该公司产品对环境的要求,车问温度要求控制在20士2℃,相对湿度:50%士5%。在不增加空调设备的条件下,要求增设的废气净化系统对有机物的去除效率高,且不能影响车问的正常运行,投资与运行费用较低。

处理后要求苯、甲苯、二甲苯等有机物达到((大气污染物综合排放标准》( GB 16297-1996)的二级标准,即苯、甲苯、二甲苯的最高允许排放浓度分别为:17,60和90/m³。车问内空气中有毒物质容许浓度达到《中华人民共和国国家职业卫生标准》( GBZ2-2002)。即车问内苯、甲苯、二甲苯的最大容许浓度为6,50和50m³

2. 2工艺选择

丝印问的废气成分主要为挥发出的有机物,包括苯、甲苯和二甲苯等。其治理方法有:一是采用通风换气的方法,把一定量受污染的空气排出去,补充新鲜空气维持室内空气污染物的浓度在车问卫生标准允许的浓度以下。但实验证明,尤其是严冬或酷暑季节,要将室外空气调节到室温的费用很高。该方法需要增加空调机的制冷能力,能量消耗很大,运行费用很高,且污染物总量没变,不宜采用。其二:增加中效和高效过滤器及Ti02光催化剂,以去除有机物的异味,排出废气再经净化塔吸收,达标排放。该方法需要净化吸收塔,吸收液循环泵等,能量消耗很大,运行费用也很高,且产生二次污染,不宜采用。其三:采用活性炭吸附法,该法工艺成熟,技术可靠,净化后亦可维持室内空气污染物浓度在车问卫生标准允许的浓度以下.刘一大气环境的污染较小。对类似这种生产情况的低浓度的有机废气的治理在国内外进行了广泛的调研,未见处理实例。为此我们进行了一系列研究试验发现,活性炭吸附法处理效果好,且不影响正常的生产运行,故采用第3种方法。即在空调机的回风管上增设1台活性炭吸附器和1台增压风机,活性炭吸附器作保温处理,其余不须改动,大大节省了投资。

2. 3活性炭吸附器的选择

活性炭吸附有机气体(苯、甲苯和二甲苯)的机理:由于活性炭为多孔性固体吸附剂,表面存在着剩余吸引力,故表面具有吸附力,低温时主要是物理吸附,也称范德华吸附。这种吸附过程是可逆的,且放热。当系统的温度升高或被吸附气体的压力降低时,被吸附气体将从固体表面逸出,而并不改变吸附剂与吸附质分了原来的性状。低压时,物理吸附一般是单分了层吸附,当吸附质气压增大时,也会变成多分了层吸附。

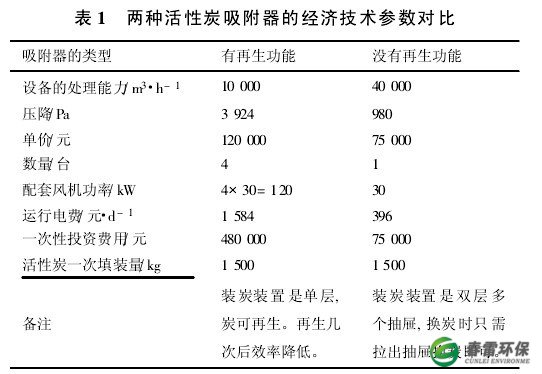

按活性炭是否可再生,活性炭吸附器分为有再生功能和没有再生功能两类。其经济技术参数对比如表1所示。

由表1可知,前者活性炭虽可再生,但因为车问温度的要求,能量损耗很大,且造价昂贵,两者相差40多万元。而果壳活性炭不到1 000元/t, 3个月更换1次,其差价可供换炭十儿年。而换下的废活性炭可利用该公司锅炉房的水蒸汽经集中再生解吸后可循环使用;回收的有机溶剂掺在柴油中作为该公司发电机的燃料;实现资源的综合利用。其次,前者动力消耗为后者的4倍,风机功率将达120kw,运行电费多1 188元/d, 1年则为43. 36万元,可见前者并不比后者经济。故该工程工艺设计中选用不可再生的固定床活性炭吸附器

2. 4工艺流程

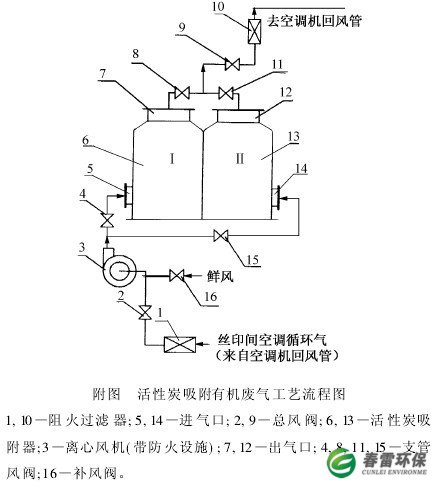

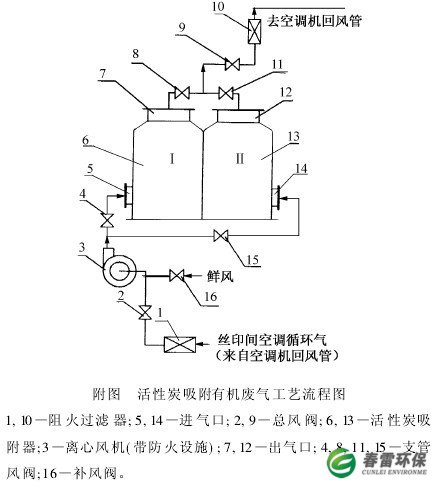

有机废气治理工艺流程如附图所示。

当废气净化系统正常运行时,吸附1V和部分同时工作。即先开启总风阀2,支管风阀4和支管风阀巧,车问回风由增压风机从回风管抽送到活性炭吸附器,在吸附器中清除污染成分后经支管风阀8和支管风阀11及总风阀9送入空调器补充冷量再送入车问。其次,补风阀的开启程度依据空调机上显示的温湿度来调节。当监测车问卫生指标超标时,调节总风阀2中的风量,依次关闭支管风阀15和11,再拉出活性炭吸附器部分的抽屉更换活性炭。然后依次开启支管风阀15和11,活性炭吸附器部分工作。再关闭支管风阀4和8,拉出活性炭吸附器iv部分的抽屉更换活性炭。均更新完活性炭后,重新调节总风阀2中的风量,iv,匡部分又同时工作。依次循环进行。当需要检修时,总风阀2和9同时关闭,废气净化系统停止运行,不会影响正常的生产。换下的废活性炭经再生解吸后可循环使用;回收的有机溶剂掺在柴油中作为该公司发电机的燃料。

3设计参数

3. 1制冷能力估算

3. 1. 1原始条件

(1)车问空调控制条件20士2℃,相对湿度50%士5%;

( 2)空调机送入车问的冷风量Q1= 50 000m³/ h;

(3)炉烘干问抽走风量Q2= 10 000m³/h;

(4)空调机循环(回风)风量Q3 = 40 000m³/h;

(5)补充新鲜空气量Q4= 10 000m³/h;

(6)现有空调机制冷能力C = 120 x 2 =240 kW。

3.1.2冷量消耗

(1)补鲜风由35℃降至为‘(所需冷量53 0 kW;

( 2)循环风循环中损失冷量(约5℃)70. 7 kW;

(3)丝印机消耗的冷量(26台)30. 3 kW;

( 4)操作工散热(40人)损失的冷量6.OkWo

考虑20%的估算误差,消耗总冷量为192. 0 kW空调制冷能力为240 kw,较估算的制冷能力192.0 kW高48. 0 kW,制冷能力可满足要求。

3. 2吸附设备的设计参数

(1)活性炭吸附器不可再生固定床活性炭吸附器,口= 40 000m³/ h,压降为785~980Pa,空塔气速为0. 6/s,壳体为6mm普通钢板,内外做防腐处理。

( 2)活性炭果壳活性炭,炭层厚度为1 000 mm,分两层,活性炭的装入量为1 500 k/次,当定期监测卫生指标超标时,更换活性炭。卫生监测表明,3个月更换1次。换下的活性炭经集中再生解吸后,可循环使用。回收的有机溶剂掺在柴油中作为该公司发电机的燃料。

( 3)保温材料聚苯乙烯泡沫塑料板保温

(4)增压风机型号BF4-7Z11, No. 12C,风量Q= 40 107m³/h,压头H = 1 166Pa,电机转速900 r/min,功率30 kW。选用的风机带有防火防爆装置,采用降压启动。

4、运行效果

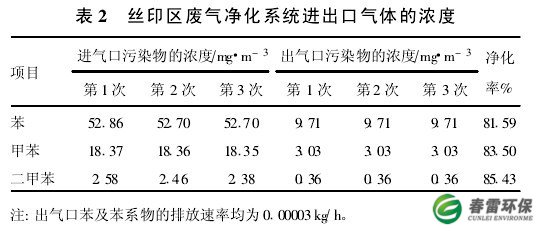

系统运行后,对洁净房丝区废气净化系统的进出口排气作了采样监测,分析监测结果报告如表2所示。

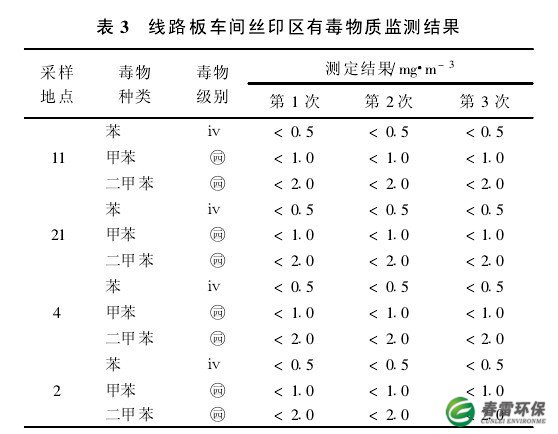

8月17日,在气温25℃,相对湿度55%,气压102 kP},风速0. 7~0. 9司、的条件下,对该公司线路板车问丝印区的11号机、21号机、4号机、2号遂道炉的员工操作位的油墨气体采样进行卫生监测,结果如表3所示(有毒作业劳动时问为8h)。

由表2、表3可知,经过上述工艺流程处理后,排放废气中苯、甲苯、二甲苯等有机物浓度均优于《大气污染物综合排放标准》( GB16297 1996)二级标准的要求:苯≤17mg/m³,甲苯≤60mg/m³,二甲苯≤90mg/m³。车问内空气中有毒物质浓度达到《中华人民共和国国家职业卫生标准》( GBZ2 2002)的要求。即车问内苯、甲苯、二甲苯的浓度远小于规定的最大

容许浓度值:6, 50和50mg/m³。丝印问有毒物质苯、甲苯、二甲苯的净化效率分别为81. 59% , 83. 50% ,35. 43%。

5问题

在运行和未运行净化系统时,丝印区空气中含尘浓度均有超标,但8月30日下午清洁后含尘浓度大大降低。尘超标可能是丝印区设备、人员洁净服及地面粉尘过大引起的,务必每周清洗洁净服一次以上,其他清洁工作应做好。另外,活性炭比设计时问提前达到饱和,其原因可能是室内湿度较大,水分了易吸附在活性炭表面,降低了对有机物的吸附能力。

6结论

电了线路板生产洁净房丝印区的有机废气可通过新增净化系统—固定床活性炭吸附器的方法治理。优点在于废气净化效率高,无二次污染,废气净化系统运行与否均不影响正常生产。以果壳活性炭作为吸附剂,经吸附处理后,有机废气中的苯、甲苯、二甲苯的净化率分别为81. 59% , 83. 50% , 85. 43% ,达到废气排放要求及车问卫生要求。且该方法处理线路板废气充分考虑了该公司的实际情况,综合考虑了经济效益、环境效益和社会效益,实现了处理效果好、操作简单、投资省、运行费用低的目标。