全球性资源紧张一直是制约工业发展的一个主要瓶颈,如何能合理及有效地节约白然资源,开发和利用再生资源,更好地适应当前生产形势,是科学工作者们研究的重点。而焦炉的废热资源再利用一直是焦化企业所容易忽略的地方,所以要综合利用焦炉废热。

1烟道废气的可利用性

在实际生产中焦炉烟道废气的温度一般在18 0~300°C左右,焦炉烟道的废气长期以来其热量未经过有效地利用就通过焦炉烟囱排放到外界大气当中,浪费了可利用的废热能源,如果回收这部分废气的热量在炼焦煤入炉前用此热量来预热入炉煤,降低煤中的水分,既利用焦炉废气热量对煤水分进行预热调湿,又对于炼焦生产节能降耗有着极大的益处。

本钢焦化厂现有4座焦炉,3座为4米3焦炉,一座为6米大容积焦炉,今后要陆续兴建3座6米焦炉,即将形成4座6米焦炉,年焦炭产量要达到360万t的生产规模。每座4米3的焦炉小时产生的废气量在5~6万m³/h,而每座6米焦炉的废气量则达到10~11万m³/h,可供利用的废气资源相当巨大。

利用焦炉废气的热能进行煤料调湿,将装炉煤水分控制在5%~6%,不仅节约炼焦耗热量,同时还由于装炉煤含水量降低提高了焦炉装炉煤的堆密度,提高了焦炭质量和产量,为企业带来巨大的经济效益。

2煤预热调湿的工艺设计

2.1煤预热调湿的针对对象

本钢焦化厂要在2 007年底以前陆续要形成4座6米大容积焦炉的生产规模,每2座焦炉共用一个煤塔,每座焦炉的年生产能力可达60万t,焦碳年产量为240万t,吨焦耗干煤按1. 282计算,潮湿煤水分按去年平均水分10. 8计算,年需用湿煤量为354万t,每天需用湿煤量为9669t,按我厂现在配煤改造后的新系统小时处理能力600t推算,设备每日运转时问最短为约19h,检修时问为Sh,就现有配煤车问的生产能力能够满足炼焦生产的需要。所以要求配套的煤预热系统的处理能力为600~50t/ h左右,换算成干煤,其最大处理量为580t/ h。

2. 2工作原理

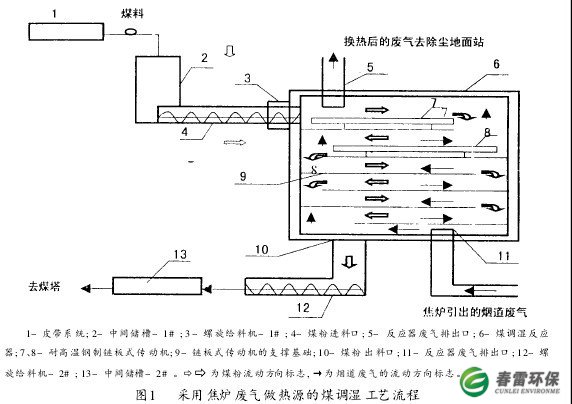

设计一个煤调湿的反应器,利用化工生产中常常用到的换热器的原理,配合后的煤粉与烟道热废气在反应器内进行逆向换热,煤粉中的水分被热废气所带有的余热蒸发掉一部分,从而达到预热煤粉,降低煤料中的水分的目的。

煤料从储煤场皮带系统输送到配煤车问,经过粉碎、按比例配合后,从反应器上部进料口进入到反应器内部,烟道废气从焦炉烟囱根部经引风机抽出后从反应器下部的进风口送入,煤料与烟道废气在反应器内进行逆向换热,才能达到降低煤粉中水分的目的。二者要进行换热,一是要延长煤粉在反应器内的经过时问,二是要增大煤粉与烟道废气的换热接触面积,所以在反应器内要设置一条煤粉的通道,满足既能保证煤粉在反应器内有一定的经过时问,又能使煤粉处于一个流动的状态,于是在煤预热反应器内设计多组煤传动装置,该传动装置依次向下分布,每两个传动带为一组,上层传动带由头轮带动白左向右旋转滚动,下层传动带由右向左旋转滚动,如此儿组传动装置与反应器内壁一起组成一个封闭的蛇形煤料通道煤料经传动带多次往复向下输送,增加了煤料在反应器内的停留经过时问,而焦炉废气由反应器底部的进风口送入,废气沿煤料的蛇形通路空问逐渐上升,与煤料在反应器内达到逆向换热,最后煤料由反应器底部的排出口通过螺旋给料机排出,然后再经皮带输送到煤塔,随时可以进行装煤炼焦。

反应器内热废气与煤粉换热,煤粉经过多次下落,其问产生的尘气量较大,如果,通过反应器顶部排气口直接排放到大气中,会造成周围环境的污染,所以必须经过粉尘处理,合格后方可排放到大气中去,所以反应器顶部排气口的气体要经过一个布袋除尘器和除尘器地面站的鼓风机作用,除掉粉尘后经地面站的烟囱排放到大气当中。

2. 3反应器内热量衡算

假设在煤调湿反应器内的热量交换是在理想状态下进行的,忽略反应器内壁的吸收热,及其他热量的损耗,根据热量的守恒定律。

在反应器内部,则有:Q入方物质提供的热量=Q出方物质获得的热量

煤料调湿预热需要吸收的热量全部由进入反应器的烟道废气放热提供,它主要由三部分组成:一是煤中部分水分汽化蒸发的热量Q水汽化;二是煤料被调湿预热后,绝干煤料表面温度升高所吸收的热量Q干煤;三是煤料中剩余的水分也被加热到与预热后的煤粉温度相同时,所需吸收的热量Q剩余水,所以得到公式:Q煤总=Q水汽化+Q干煤+Q剩余水=Q废气。

通过大量的热量计算可以得到在单位时问内煤调湿反应器的换热交换的全部热量: Q煤总=Q水汽化+Q‘一煤+Q剩余水=Q废气=2017 8. 39+1811. 21+5111. 93=27101. 53 kg/ s。

依据得出的数据可以得到煤预热调湿反应器所需阴废气流量V=203256m³/h,即煤调湿反应器所需的废气使用流量为20325m³/h,约20万m³/ h,炼焦生产中4座6米焦炉总共能产生的废气量已经计算出,为60万m³/ h,完全能够满足反应器对废气的需求量。

3经济效益核算

3. 1节约高炉煤气的经济效益

以一个炭化室为例,由热量计算可知,装炉煤中约4. 4%的水分被蒸发,汽化所需的热量Q可分为两部分:一部分热量是4.4%的煤水分从20°C升温到100°C,吸收的热量为Ql1另一部分热量是这部分煤水分从100°C的液态水气化成100°C的水蒸气,吸收热量为Q2,则有:

Q=Q1+Q2

Q1= C水Xm水X△T水

Q2= m水R水汽化热

m水=31.5 X 4. 4%=1. 386t

△T水=( 273+ 100)一(273 + 20)=80K

查表得,C水=4. 202 kJ/ kgk

R水汽燃=2258.4 kJ/kg,所以Q1=C水Xm水X△T水

=4. 20 2 X 1.386X 1000X80

二4. 659X 105kJ

Q2=m水R水汽化热

Q2= 1. 386 X 1000 X 2258.4

= 3. 13 X 106 kJ

Q=Q1+Q2

=4. 65 9 X 105+ 3. 13 X 106

= 3. 59 X 106 kJ

Q也等于未经过煤调湿工艺处理时,需要由高炉煤气燃烧所提供的热量

Q高炉煤气,由于本钢集团公司内部燃气系统对焦化厂关于高炉煤气使用费用的收取是按高炉煤气的流量乘以它的发热值,换算成热量单位GJ,每IGJ高炉煤气的热量收取焦化厂6元,1Gj= 106kj,所以一个炭化室节约的热量为:

Q= 3. 59 X 106 kJ= 3.59 GJ。

换算成节约的高炉煤气成本J单孔=3. 59 X 6= 21. 54元/每孔,由于采用了煤调湿技术以后,焦炭的结焦时问会缩短到17- 17. 5h,每个炭化室的操做时问可由原来的14min缩短为13- 13. Smin,按每个炭化室的操做时问为13min,结焦时问为17h计算,每年的出炉数为n= 24X365X

60 / 17=30917. 8炉,

一座60孔炭化室的焦炉全年可以节约高炉的煤气成本为: J60孔=21. 54X 30917.8= 665969. 4元/年=67万元/年

那么4座6米焦炉总共可以节约的煤气成本

J总=4 X J60孔 = 4 X 67= 268万元/年,

通过以上计算发现,采用煤调湿技术节约煤气成本所取得的直接经济效益是相当可观的。

3. 2焦炭产量增加得到的经济效益

对于一座6米座焦炉而言,入炉煤的水分平均为10. 4%,考虑到实际每孔装煤量受到装炉煤的当前水分大小、煤车岗位者白身的操作水平高低等多种外部综合因素的影响,每孔炭化室设计的最大装炉湿煤量为31. St,其中入炉干煤量为28. 224t,如果采用了煤调湿技术后,那么入炉煤有4. 4%的水分被提前蒸发除去,由于入炉煤的水分降低,装炉煤的堆密度将会增加,装入的干煤量也随之增加,虽然新型加煤车装备有煤罐白动定容积报警装置,装煤容积有了较好的保证,但入炉煤料由于煤种及煤质的不同,煤料的水分情况随时在变,装炉煤的堆密度也在变,所以单炉加煤量也是一个变数,从理论上来说,入炉煤经过煤调湿后单炉加煤量会大于31. 5t的设计湿煤量。

假设每孔炭化室的实际装湿煤量还不变,那么每孔实际增加的装入干煤量: △M干煤= 31.5X4.4%=1.386 t

在炼焦生产中,实际的全焦转化率为78%左右,即1吨干煤可以转化成0. 78t焦碳,按此计算可知每孔炭化室增加的焦碳产量: △m焦炭=1 .386 X 78 %=1.081t

在采用煤调湿以后,结焦时问为17h的条件下,那么一座6米焦炉全年出炉数:

n= 24 X 365 X 60/ 17= 30917. 8炉

全年焦碳增加的产量:

△m焦炭=△m焦炭Xn

=1. 081 X 30917. 8

=33422. 14t

4座焦炉一年增加的焦碳产值为:

J 4= 4 X 2005 . 3= 8021. 2万元。

可以看出因采用煤调湿技术而增加的焦碳产值是给企业增加经济效益的主要因素。

4结论

通过对煤调湿的计算和论述,可以得出以下结论:

(1)4座6米焦炉炼焦生产用煤的煤预热调湿器所需的焦炉废气量约为20万m ;/h,而4座6米焦炉产生的焦炉废气实际量约为60万m;/ h,远远能够满足煤预热调湿的需要。

(2)由经济效益的计算得到:采用煤预热调湿技术后,本钢焦化厂4座6米焦炉大约能产生83 00万元的经济效益,儿年之后,即可收回全部的投资,并逐渐成为企业创收增利的巨大动力。

利用焦炉的废气资源,结合煤调湿技术,既解决了炼焦煤的水分过大的问题,实现对炼焦生产的有效管理和控制;又能够节约生产成本,提高焦炉的劳动生产率,提高焦炭质量,同时还能延长焦炉的使用寿命,企业所取得的经济效益十分丰厚,因此非常适合在焦化行业中推广普及。