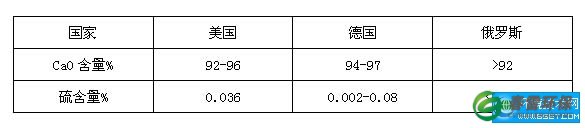

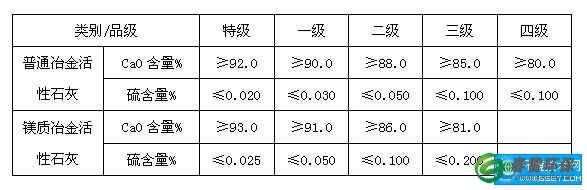

冶金活性石灰中有效CaO含量高,可降低石灰消耗,提高热效率,并能够有效加强冶炼中脱硫、脱磷的效果;冶金活性石灰中的硫含量指标也相当重要,石灰中硫含量高,会造成渣液流动性差,影响炼钢过程的脱硫效果,国外及我国对冶金活性石灰中CaO及硫含量都有较严格的要求,参见表1和表2。

冶金活性石灰中的硫有两个主要来源,第一,来自生石灰石中的有机物、黄铁矿和硫酸钙中的硫;第二,来自燃料中所含的硫【5,6】。来自石灰石的硫只能依靠原料的选择来控制,但来自燃料中的硫,我们可以通过燃料脱硫来控制。在气烧石灰窑中,以天然气和转炉煤气含硫最低,高炉煤气中含硫量次之,一般在600-700mg/Nm3左右,而焦炉煤气和发生炉煤气一般含硫较高,通常都在1500mg/Nm3以上。煤气中的硫以H2S的形式存在,在石灰窑中燃烧后则转变为SO2的形式。

石灰窑中煅烧石灰的基本原理是借助高温,将石灰石中碳酸钙分解成氧化钙和二氧化碳的生石灰,其反应方程式为 CaCO3→CaO+CO2,其工艺过程为,石灰石装入石灰窑后,预热到850℃开始分解,升温至1200℃完成煅烧,再经空气冷却后出窑。

石灰具有一定的固硫作用,其固硫反应方程式为CaO+SO2+1/2O2←→CaSO4,该反应为可逆反应,当温度在850℃左右时,石灰固硫反应率最高,而当温度高于1000℃时,硫酸盐将开始分解,其最佳分解温度大约在1600~1700℃之间,一般石灰窑的煅烧温度在1100-1250℃,在此温度下,仍然存在石灰的固硫反应,其结果是石灰中CaSO4含量增加,CaO含量降低,石灰质量下降。

为保证冶金活性石灰尽量低的含硫量和高的CaO含量,必须利用含硫量低的燃料,或对含硫较高的燃料进行脱硫处理,对于气体燃料而言,焦炉煤气的脱硫通常由焦化厂完成,而发生炉煤气的脱硫则必须在煤气站进行。