一、 翻车机房的粉尘治理

1.1、翻车机房产生粉尘的原因

翻车机瞬间卸煤量大,落差大,煤尘产生较为集中,而且翻车机外形尺寸大,考虑到检修、运行等诸多因素,无法也不允许将其完全封闭,故负压除尘系统应用非常困难。原有喷淋设备为左右各有一排喷嘴的配置系统,对粉尘抑制效果较差。翻车机是发电厂粉尘污染严重、治理难度比较大的重点场所。

1.2、 翻车机房粉尘治理措施

根据翻车机房现场周围环境以及翻车机工作过程及特点,翻车机采用立体水喷雾除尘系统取得了非常显著的效果

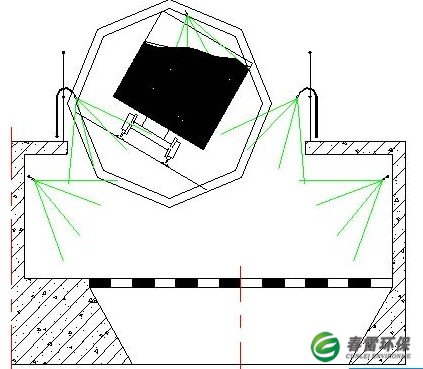

(1)在翻车机本体顶部按一定间隔安装两排交错布置的喷嘴,随翻车机一起旋转,作为动态跟踪抑尘。该喷嘴待翻车机开始翻转即喷,直至车厢旋转到一定角度后自动停止。

(2)在翻车机左右两侧、出入口两端按一定间隔各安装上下两排交错布置的喷嘴,抑制卸煤时升腾而上的煤尘。该喷嘴待车厢旋转到一定角度,开始向煤仓卸煤时喷,卸煤结束且待翻车机回转过到一定角度后时即停。

(3)喷嘴运行采用PLC自动控制和手动控制。程序控制与翻车机运行连锁,采集翻车机的旋转位置传感器、时间继电器等信号,工作中不设操作和运行值班人员。每台翻车机为一个独立控制单元,每排喷嘴可以单独启停。翻车机作业时,按所设定的程序可不同时间先后投入、退出每排喷嘴,也可根据来煤含水份、颗粒大小(起尘容易与否)等状况,增减运行的喷嘴数量,喷嘴布置如图2所示.

二、破碎机的粉尘治理

2.1、破碎机产生粉尘的原因

(1)原煤经破碎,颗粒变小,是粉尘产生的内因。

(2)碎煤机转子鼓风效应产生的诱导。

(3)落煤管落差大产生的诱导。

(4)给料机出口(碎煤机进口)不严密,给碎煤机产生诱导风提供了外因。

(5)尾部滚筒积煤产生的粉尘。

(6)皮带抖动大产生的粉尘。

(7)尾部缓冲托辊选型不好产生的喷粉。

(8)导料槽及挡帘密封不合理。

2.2、破碎机粉尘治理措施

碎煤机出口产生粉尘的主要原因,是碎煤机转子鼓风效应产生的诱导风和落煤管落差大产生的诱导风,其次是尾部缓冲托辊缓冲变形导料槽产生的气隙,碎煤机和煤流产生的诱导风使导料槽正压。若仅简单地对导料槽进行封堵,势必造成导料槽正压进一步增大,最终从某一簿弱环节喷出,若仅考虑在导料槽出口加装水喷雾,微小颗粒的粉尘能得到抑制,但诱导风夹带的较大颗粒无法消除。因此,在考虑粉尘治理方案时,要本着因势利导的原则,多种方案并举,进行全方位的综合治理。

(1)缓冲煤斗留有一定的封底煤,防止给料机和缓冲煤斗之间互相窜风。

(2)给料机料槽密封帆布应定期检查,发现有破损应及时更换。

(3)给料机料槽出口和碎煤机进口结合处用帆布或胶布进行全面密封。

(4)给料机观察孔门做成密封型门。

(5)碎煤机进出落煤管及其法兰结合面进行全面修补和封堵

(6)将原导料槽平盖板拆除,改换成圆弧拱形盖板,增大导料槽容积,缓解导料槽正压,减少导料槽顶部积尘。

(7)延长导料槽长度,使气流行程增长,利用风压风速的自然衰减,达到粉尘自然沉降的效果。本次改造的皮带机导料槽原长8m,现改造为14m。从治理实践看,该方法效果最佳。

(8)将原弹簧板式缓冲托辊更换为固定支架的缓冲托辊。

(9)更换磨损严重的梳形托棍,减轻皮带抖动。

三、皮带走廊粉尘治理

3.1、皮带机产生粉尘的原因

皮带走廊产生粉尘的关键点有尾部落煤管、皮带抖动、皮带头部落煤这几个主要部位,原有喷淋设备并没有对皮带头部落煤和皮带抖动产生的粉尘采取措施只是在尾部落煤管简单的加装几个喷嘴进行单一的喷淋,没有考虑到落煤时尾部落煤管由于落差大所产生的粉尘流,它能冲破水雾形成粉尘外溢。

3.2、皮带机粉尘治理措施

针对落煤管加装挡尘帘和抑尘喷嘴,挡尘帘能隔断粉尘流,再加装喷嘴就能对尾部落煤管粉尘进行有效抑制了。皮带过长中间加装润湿喷嘴,皮带头部落煤加装喷雾喷嘴,回程皮带加装清洗喷嘴。为实现无人值守,安装喷淋自动控制系统。安装完成后,粉尘得到明显抑制,原煤只比原来多了百分之二的水量。

(1)喷淋自动控制系统概述

喷淋自动控制系统主要用于输煤皮带的粉尘治理,本系统采用先进的自动控制系统实现无人值守,自动控制喷嘴的喷淋时间,实现用最小水量达到粉尘处理最大化的目的,抑制粉尘的发生.

(2)控制原理

控制的核心是德国SIEMENS(西门子)PLC可编程控制器。控制箱接收所在皮带转动信号和料流信号(开关量),经PLC按预先编好的程序发出开、关相应电磁阀的指令,来实现自动喷淋的工艺要求。控制箱设有控制方式转换开关,通过该开关,可以选择“手动”和“自动”控制方式。

四、斗轮机的粉尘治理

4.1、斗轮机产生粉尘的原因

目前,常规斗轮机一般不设置喷淋,在斗轮机堆煤或者取煤工作中煤粉飞扬。有的电厂对其进行了改造,加装了喷嘴,但由于水箱体积太小,频繁加水操作复杂,极大的限制了喷嘴的数量。因此在斗轮机工作中,不能对起尘点进行覆盖,抑尘效果不太明显。

4.2、斗轮机粉尘治理措施

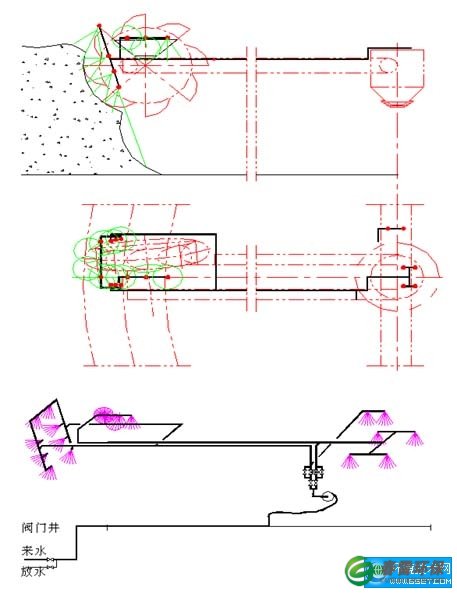

斗轮机粉尘治理采用供水卷盘,摆脱了水箱供水的限制,喷嘴数量不再受限。按照有效抑制所有起尘点设计,喷嘴布置如图3所示,供水盘管的采用实现了动态加立体的喷淋,使现场工作环境得到了明显的改善

五、煤场的粉尘治理

5.1、煤场产生粉尘的原因

储煤场的粉尘主要是由于刮风而引起的扬尘和斗轮机装卸煤引起的扬尘。

5.2、煤场粉尘治理措施

普遍采用的抑尘方法有以下几种,一是全封闭室内采用喷淋除尘,但造价最高。二是采用挡风墙,缺点是造价高,夏天不能防止煤自燃。三是喷枪除尘,价格低,效果明显,还能防止煤自燃,缺点就是风比较大的时候覆盖面受影响,如果采用挡风墙加喷枪降尘效果会最佳。

选用喷枪降尘在设计中有一个前期投入的问题,如果选择大型喷枪那么它的射程远覆盖面积大,在相同煤场面积的情况下它所用的喷枪数目少,成本会比选择小型喷枪低。但对于前期的选管、设计蓄水池、选泵就比小型喷枪所用的管子粗,蓄水池体积大,泵的功率大,因此在前期投入的成本是很高的,所以在这一对矛盾中选一个平衡点是非常重要的。在喷枪除尘中最重要的就是设计,既要考虑到前期投入又要考虑喷枪成本的降低。喷枪和挡风墙相比成本投入低,但喷枪受风力干扰比较大,影响射程。目前最好的措施就是,煤场喷淋外部加挡风墙,这样的效果是最佳的。